Impact Test ใน ASME Code, Part II เสนอตอน ASME Code and Brittle-Fracture Evaluation

จากความเดิมตอนที่แล้ว พวกเราทราบเกี่ยวกับหลักการ และเหตุผลว่าทำไม ต้องมีการทำ Impact test ไปแล้วนั้น มาบทความนี้ เราจะนำเสนอในส่วนที่เกี่ยวข้องโดยตรงกับ ASME Code ที่เกี่ยวข้องกับ Impact test ครับ

คำถามแรกที่พวกเราต้องเจอกันเป็นประจำ นั่นคือ ส่วนไหนบ้างของ pressure vessel ที่เราต้องคำนึงถึง impact test คำตอบแบบกำปั้นทุบดินเลยคือ ส่วนประกอบหลัก ของ pressure part ทุกส่วน ที่เราต้องออกแบบ เพราะ pressure part เป็นส่วนหลัก ใน pressure vessel ที่รับแรงดันโดยตรง ภายใต้เงื่อนไขการออกแบบ ดังนั้นจึงเป็นจุดที่เราสนใจ ในความเป็น brittle fracture นั่นเอง อันเป็นตัวตัดสินว่าจะมี impact test เข้ามาเกี่ยวข้องหรือไม่ ยกตัวอย่าง ส่วนประกอบหลัก เช่น (ขอใช้ทัพศัพท์ เป็นภาษาอังกฤษ)

· Shells

· Man ways

· Heads

· Reinforcing pads

· Nozzles

· Tube sheets

· Flanges

· Flat cover plates

· Backing strips และอีก สารพัด Butt weld ที่ชนกับ pressure part โดยตรง

คำถามแรกที่พวกเราต้องเจอกันเป็นประจำ นั่นคือ ส่วนไหนบ้างของ pressure vessel ที่เราต้องคำนึงถึง impact test คำตอบแบบกำปั้นทุบดินเลยคือ ส่วนประกอบหลัก ของ pressure part ทุกส่วน ที่เราต้องออกแบบ เพราะ pressure part เป็นส่วนหลัก ใน pressure vessel ที่รับแรงดันโดยตรง ภายใต้เงื่อนไขการออกแบบ ดังนั้นจึงเป็นจุดที่เราสนใจ ในความเป็น brittle fracture นั่นเอง อันเป็นตัวตัดสินว่าจะมี impact test เข้ามาเกี่ยวข้องหรือไม่ ยกตัวอย่าง ส่วนประกอบหลัก เช่น (ขอใช้ทัพศัพท์ เป็นภาษาอังกฤษ)

· Shells

· Man ways

· Heads

· Reinforcing pads

· Nozzles

· Tube sheets

· Flanges

· Flat cover plates

· Backing strips และอีก สารพัด Butt weld ที่ชนกับ pressure part โดยตรง

|

เยอะ หรือ ไม่เยอะครับพวกเรา นี่แค่ตัวอย่าง ดังนั้น พวกเราจะเห็นว่า pressure part ในส่วนต่างๆ ของ vessel ต้องมีการคำนึงถึงจุดนี้ด้วย หากเป็น material คนละตัว คนละชนิด หรือ คนละ type แน่นอนว่า ในการออกแบบ เราต้องคำนึงถึง mechanical property ในทุกตัว ว่าผ่านเงื่อนไข หรือ impact test requirement ทางด้านการออกแบบ ที่ทาง ASME กำหนดไว้แล้วหรือไม่ หรือ หากในกระบวนการผลิต vessel เรา(ยกตัวอย่าง งานเชื่อม) มีหลาย process เช่น มีทั้ง GTAW, SMAW, SAW ใน vessel ลูกเดียวกัน mechanical property ของตัวเนื้อเชื่อม ในแต่ละ process ก็จะต้องถูกนำมาพิจารณาถึง mechanical property ในทุก process ว่าผ่านเงื่อนไข หรือ impact test requirement ทางด้านการออกแบบ ที่ทาง ASME กำหนดไว้แล้วหรือไม่ ดังนั้น ในหลักการออกแบบ พวกเราจะเห็นได้ว่า ควรลดขั้นตอน ความยุ่งยาก และยังรวมไปถึงค่าใช้จ่ายที่ต้องเพิ่มขึ้นมาในการทำ impact test ลงไป |

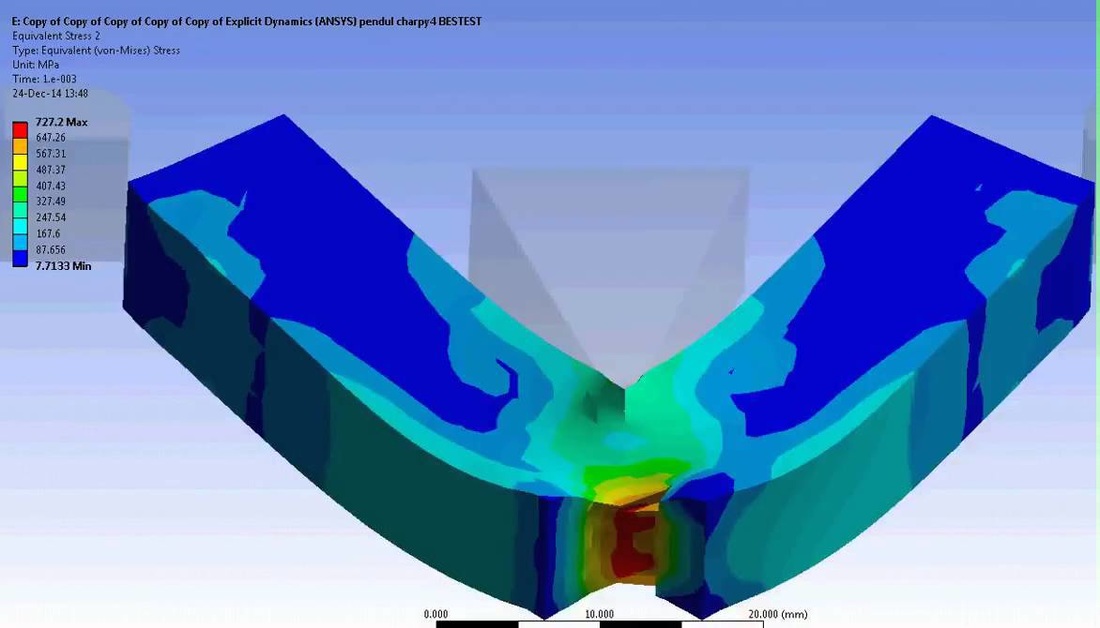

Fig.1 Stress analysis ใน Impact test ช่วยงานนายช่างได้เยอะมากๆครับ

|

- หลาย material หลายชิ้นงาน impact test

- หลาย process งานเชื่อม ก็หลายชิ้นงาน impact test เหมือนกัน

- ก่อนการนำชิ้นงาน ไปทำ impact test ก็ต้องมีการเตรียมชิ้นงาน, มีค่าเตรียมชิ้นงานอีก

- ก่อนการเตรียมชิ้นงาน ก็ต้องมีการเตรียมเอกสารงานเชื่อม หรือ WPS อีก

- ก่อนจะมีเอกสารงานเชื่อม หรือ WPS ก็ต้องมี WPQ ในแต่ละงานนั้นอีก

- และที่สำคัญ หากกรณีที่ทำ Impact test แล้วไม่ผ่าน กระบวนการออกแบบ เราก็ต้องย้อนกลับไปออกแบบใหม่หมดเลยไล่จากข้างต้น ค่าใช้จ่ายเพิ่มขึ้นมาอีก แบบนี้ ไม่ดีต่อ project เราแน่ๆ เจ้าของงานคงพิจารณา ถึงงานในลำดัดถัดไป อย่างแน่นอน

อ่านมาถึงตรงจุดนี้ พวกเราเริ่มสนุกกันหรือไม่ครับ หลายท่านคงอยากทราบต่อไปแล้วว่า แล้วเจ้า minimum requirement ที่ทาง ASME กำหนด มีอะไรบ้างล่ะ หากเราต้องการที่จะออกแบบเพื่อให้มีการหลีกเลี่ยงการทำ impact test ? น่าสนใจหรือไม่ครับ แต่ก่อนอื่น พวกเราอย่าลืม concept นะครับ ว่าเรากำลังให้ความสำคัญกับ Brittle fracture กันอยู่ หรือ พูดถึง Impact test ต้องพูดถึง Brittle fracture นั่นเอง โดยก่อนที่ เราจะมาดู การหลีกเลี่ยงการทำ impact test เรามาดู definition ศัพท์ที่เกี่ยวข้อง ที่จะใช้ต่อไปนี้กันก่อน

CET หรือ Critical Exposure Temperature คือ ค่าอุณหภูมิที่ต่ำที่สุดที่คาดว่า vessel นั้นๆจะได้รับ หรือสามารถเกิดขึ้นได้ กับ vessel นั้นๆ (ยกตัวอย่าง เช่น อุณหภูมิที่ต่ำสุดของสารที่บรรจุใน vessel, หรือ อย่างเช่น อุณหภูมิที่ต่ำที่สุดของ time zone หรือ สภาวะอากาศในเขตนั้นๆ) คือ vessel จะไม่เจออุณหภูมิ ที่ต่ำกว่านี้เมื่อเรานำไปใช้งาน, พื้นฐานของการออกแบบจะขึ้นกับ CET เป็นหลัก

MDMT หรือ Minimum Design Metal Temperature คือ ค่าอุณหภูมิที่ต่ำที่สุดในการออกแบบ โดยที่ vessel ยังคงมีความสามารถเพียงพอที่รับแรงดันตามเงื่อนไขการออกแบบ โดยยังคงรูปความเหนียวของวัสดุในการแตกหัก (fracture toughness) เพราะอะไร? เพราะสาเหตุหลักมาจาก เราต้องการหลีกเลี่ยง brittle fracture เป็นหลัก ASME จึงจำเป็นต้องรู้ค่า หรือรู้อุณหภูมิ ณ จุดๆนี้

CET หรือ Critical Exposure Temperature คือ ค่าอุณหภูมิที่ต่ำที่สุดที่คาดว่า vessel นั้นๆจะได้รับ หรือสามารถเกิดขึ้นได้ กับ vessel นั้นๆ (ยกตัวอย่าง เช่น อุณหภูมิที่ต่ำสุดของสารที่บรรจุใน vessel, หรือ อย่างเช่น อุณหภูมิที่ต่ำที่สุดของ time zone หรือ สภาวะอากาศในเขตนั้นๆ) คือ vessel จะไม่เจออุณหภูมิ ที่ต่ำกว่านี้เมื่อเรานำไปใช้งาน, พื้นฐานของการออกแบบจะขึ้นกับ CET เป็นหลัก

MDMT หรือ Minimum Design Metal Temperature คือ ค่าอุณหภูมิที่ต่ำที่สุดในการออกแบบ โดยที่ vessel ยังคงมีความสามารถเพียงพอที่รับแรงดันตามเงื่อนไขการออกแบบ โดยยังคงรูปความเหนียวของวัสดุในการแตกหัก (fracture toughness) เพราะอะไร? เพราะสาเหตุหลักมาจาก เราต้องการหลีกเลี่ยง brittle fracture เป็นหลัก ASME จึงจำเป็นต้องรู้ค่า หรือรู้อุณหภูมิ ณ จุดๆนี้

|

Fig.2 Impact test machine ที่พวกเราคุ้นเคย

เครื่องนี้ ของที่ไหน? ใครตอบถูก มารับรางวัลได้เลยครับ |

เพื่อนสมาชิกเห็นข้อแตกต่าง ระหว่าง CET และ MDMT หรือไม่ครับ มาถึงจุดนี้ ข้อแตกต่างที่เราเห็นได้อย่างชัดเจนคือ เราจะเห็นได้ว่า

CET ไม่ขึ้นอยู่กับวัสดุ หรือ ความหนา ที่เราออกแบบ แต่จะไปขึ้นอยู่กับลักษณะการใช้งาน และสภาพภูมิอากาศเป็นหลัก ต่างจาก MDMT กล่าวคือ MDMT จะขึ้นกับชนิด, ประเภท และความหนา ของตัววัสดุ ในการออกแบบเป็นหลักนั่นเอง ดังนั้น จากที่เราเคยศึกษามาในหลายตอน จึงพบคำตอบที่เรามักเน้นย้ำอยู่เป็นประจำว่า ASME มักจะให้ความสำคัญ ของวัสดุ(material) อยู่ในลำดับต้นๆ ของการออกแบบเสมอ หากย้อนมาพิจารณา หัวข้อที่เราสนใจในเรื่องนี้ จากที่เราทราบแล้วว่า MDMT มันคือ factor หลัก ที่ขึ้นตรงกับ ชนิด, ประเภท ของวัสดุ หรือ group, type ของวัสดุ, P No, Group No. ที่จะส่งอิทธิพลต่อ Brittle fracture อันเป็นสิ่งที่เราไม่ต้องการโดยตรง และนอกจากนั้น MDMT ยังส่งผลต่อเนื่องไปยัง เงื่อนไขกรณีการทำ Impact test หรือ ไม่ทำ Impact test อันเป็น subset ของเรื่องนี้อีกด้วยนั่นเอง *** Paragraph นี้ เป็น Concept ที่เน้นๆ เนื้อๆ ไม่เอาน้ำ จัดว่าเด็ด |

กลับมายัง ASME Code เมื่อเราพิจารณา Carbon และ low alloy steel อันเป็นวัสดุในกลุ่มหลัก ยอดนิยม ASME ได้จัดกลุ่ม, group ของวัสดุจำพวก Carbon และ low alloy steel ให้เราเรียบร้อยแล้ว(นี่คือข้อดีของ ASME) ตามความต้านทานต่อ Brittle fracture อันเป็นสิ่งที่เราไม่พึงประสงค์ กล่าวคือ ASME จัด group ของวัสดุในกลุ่ม Carbon และ low alloy steel เข้าเทียบกับ MDMT อันเป็นผลลัพธ์ที่มาจาก Fracture toughness รวมกับ ความหนาของวัสดุ ที่เราเลือกใช้ในการออกแบบ ไว้ให้เราเรียบร้อยแล้ว-พวกเราไม่ต้องมานั่งจัดเองครับ ASME เค้าจัดกลุ่ม จัด group จากการทดลองมาให้เราหมดแล้ว เพื่อให้ง่ายต่อการออกแบบนั่นเอง โดยพวกเราสามารถดูกลุ่มของวัสดุ ที่ ASME ได้ทำการ group ตามกลุ่มความสามารถดังกล่าวได้จาก Figure UCS-66 Impact Test Exemption Curves. (ASME code section 8, div 1) พวกเราเปิดไปพร้อมๆกันครับ

Graph: UCS 66 ใน ASME จะมีทั้งแบบ องศาฟาเรนต์ไฮต์(ที่เห็นด้านบน) และ แบบ องศาเซลเซียส

จากกราฟ USC-66 เราจะเห็นได้ว่า ASME code จัดกลุ่มของวัสดุ จำพวก Carbon และ low alloy steel เป็นกลุ่มหลักๆ เอาไว้ 4 กลุ่ม (หรือ 4 curves)ด้วยกันคือ กลุ่ม A, B, C และ D เป็นหลัก (โดยที่วัสดุในแต่ละกลุ่ม มีประเภทไหนบ้าง, เบอร์ไหน, grade ไหนบ้าง อยู่ในกลุ่มไหน สามารถเปิดดูได้จาก UCS-66 ได้เลย – ขอละ รายละเอียดไว้ในที่นี้ เพื่อความกระชับ ของบทความ) และสำหรับ แกน X คือ ความหนาที่เพิ่มขึ้น, แกน Y คือ MDMT โดยเราจะพบว่า

- วัสดุในกลุ่ม D คือวัสดุที่มีความสามารถในการคงสภาพของ Toughness ได้ดีที่สุด เมื่อพิจารณาความหนาเดียวกัน วัสดุในกลุ่ม D จะมี Toughness ที่ดีกว่ากลุ่ม C สาเหตุหลักอันเนื่องมาจาก วัสดุในกลุ่ม D จะเป็นกลุ่มของวัสดุจำพวก fine grain หรือ grain ละเอียด เช่นพวกที่ผ่านการ Normalized มาแล้วเป็นหลัก เช่น SA 537 Classes 1, 2, 3 หรืออย่าง SA 516 ในทุก gr. ที่ผ่านการ Normalized)

- ในทำนองเดียวกัน วัสดุในกลุ่ม C จะมี Toughness ที่ดีกว่ากลุ่ม B (ตัวอย่าง วัสดุในกลุ่ม C เช่นจำพวก low strength อย่าง SA516 gr.55, gr.60 เป็นต้น)

- และวัสดุในกลุ่ม B จะมี Toughness ที่ดีกว่ากลุ่ม A ตามลำดับจาก curves (ตัวอย่าง วัสดุในกลุ่ม B จะเป็นกลุ่มในจำพวกที่ไม่ผ่านการ Normalized เป็นหลัก เช่น SA 516 gr.56, gr.70 ที่ไม่ผ่านการทำ Normalize)

- และวัสดุในกลุ่ม A คือวัสดุในกลุ่มที่มี Toughness ต่ำที่สุด อันได้แก่ วัสดุที่ไม่จัดอยู่ หรือ ไม่เข้าพวก วัสดุที่มีอยู่ในกลุ่ม B, C และ D (เช่นพวก steel plate, เหล็กโครงสร้าง หรือ เหล็กรูปพรรณต่างๆ หรืออย่างกรณี ไม่ทราบ No. ก็จะจัดให้อยู่ใน กลุ่ม A เป็นหลัก/เนื่องจากเป็นกลุ่มที่มีความเสี่ยงต่อ Brittle fracture สูงที่สุด)

|

เริ่มมอง ความสัมพันธ์กันออกหรือยังครับ อ่านมาถึงตรงจุดนี้ พวกเรา พอจะมองภาพรวมในการออกแบบ vessel สักใบ แล้วนะครับ ว่าทำไม เราถึงไม่ต้องการที่จะเพิ่ม รายละเอียดในส่วนของ impact test ลงไป ทั้งนี้ และทั้งนั้น พวกเราจะเห็นได้ว่า 2 ตอนแรกนี้ เราเน้นไปที่ ความเข้าใจของ mechanical property ที่เกี่ยวเนื่องกับ ASME เป็นหลัก โดยสองภาคแรก ของ Impact test นี่สำคัญมากนะครับ เน้นย้ำว่า ต้องเข้าใจเลย เพราะ ภาค 3 ต่อจากนี้ จะเป็นวิธี การหลบ Impact test ล้วนๆ พร้อมตัวอย่างงานจริงครับ ถ้ายังไม่เข้าใจ ผมขอให้ย้อนอ่าน ให้เข้าใจ (เน้น เข้าใจมากกว่า ท่องจำ) ถ้าย้อนอ่านแล้ว ยังไม่เข้าใจ ให้โทรหานายช่างได้ครับ ไม่ผิดกติกา แต่ประการใด ก่อนไป Part 3 ครับ |

ณัฐพงศ์ ไชยสิทธิ์ วก.958 วุฒิวิศวกรเครื่องกล |