ASME Impact test Part 4 : Final episode

ความเดิม ตอนที่แล้ว (Impact test part 3)หลังจากที่พวกเรา ไล่ step ในการออกแบบ เพื่อที่จะหลบ impact test ปรากฏว่า ไล่มา 3 steps แล้ว ยังไม่สามารถที่จะหากฏเกณฑ์ใดๆ ของทาง ASME code ที่จะมารองรับในการยกเว้นที่จะทำ impact เลย (ไหนว่า ASME ใจดี ?) มาดู step 4 หรือลำดับสุดท้ายกันครับ โดยวิธีนี้ concept ของภาพรวม คือ stress reduction โดยอาศัย อัตราส่วน หรือสัดส่วน ทางด้านความหนา โดยพิจารณาจาก ความหนาที่โดนกระทำจากแรงดัน ต่อความหนาจริงทั้งหมด ในสภาวะของความหนาต่ำสุดที่ไม่ต้องทำ Impact test นั่นเอง น่าสนใจครับ ก่อนที่จะกล่าวว่า ASME ใจดี ก็ต้องมีเงื่อนไขให้พวกเราปวดหัวกันอีกแล้วครับ…จะมีอะไร ได้มาง่ายๆบ้างมั้ยชีวิตนี้

พิจารณา เงื่อนไขในการออกแบบ ของ part ที่แล้ว ในแบบฉบับเต็มๆ มีดังนี้

วัสดุ : SA 516 Gr-70 กำหนด Normalize

Nominal thk : 1.8125 นิ้ว

PWHT : กำหนดต้องทำ Hydrostatic test : กำหนดต้องทำ

MDMT : − 20°F (−29°C) Shock or cyclic load : ไม่ถูกนำมาพิจารณา

ความดันออกแบบ : 350 PSI ที่ 300 oF

Diameter (ID) : 3,810 mm.

Joint efficiency : 1.00

วัสดุ : SA 516 Gr-70 กำหนด Normalize

Nominal thk : 1.8125 นิ้ว

PWHT : กำหนดต้องทำ Hydrostatic test : กำหนดต้องทำ

MDMT : − 20°F (−29°C) Shock or cyclic load : ไม่ถูกนำมาพิจารณา

ความดันออกแบบ : 350 PSI ที่ 300 oF

Diameter (ID) : 3,810 mm.

Joint efficiency : 1.00

ก่อนที่พวกเรา จะเข้าเรื่องใน part 4 ผมขอทบทวน เกี่ยวกับ Definition ที่เกี่ยวข้องกับ ความหนา หรือ thickness เพื่อให้การสื่อสาร เป็นไปในทางเดียวกัน (ขอใช้ตัวย่อ thk เพื่อความสะดวก) โดยที่บทความนี้ ความเข้าใจเรื่องนี้จัดว่าเด็ด คำว่า thickness ที่พวกเรากำลังจะคุยกันต่อไปนี้ มี 4 ประเภทด้วยกันหลักๆ โดย 3 ใน 4 (อันได้แก่ design thk, required thk และ nominal thk)เรายึด definition จาก ASME code เป็นหลัก และ thk ส่วนสุดท้าย คือ governing thk ทาง ASME ไม่ได้ระบุ definition ไว้ตรงๆตัว ผู้เขียนนำมาระบุเองเป็นความเข้าใจให้ง่ายขึ้น

Design thickness คือ ค่าความหนา ณ อุณหภูมิออกแบบ ที่มาจาก ผลรวมของ required thk กับ corrosion allowance (หรือเผื่อค่าการกัดกร่อน) – UG 25

Required thickness คือ ค่าความหนา ณ อุณหภูมิออกแบบ ที่มาจากการคำนวณ (จากสูตรต่างๆที่พวกเราใช้อ้างอิงมาจาก ASME code) โดยเป็นค่าที่ยังไม่รวม ค่าการกัดกร่อน – UG 22

Norminal thickness คือ ค่าความหนา ที่มาจากของจริงที่มีขายตามท้องตลาด (ตาม step ความหนา ที่มีขายทั่วไป) 3-2

Governing thickness คือ ค่าความหนา ที่ต่ำที่สุด ในแต่ละส่วนประกอบ ของ welded part ที่ต้องทำ impact test หรือ ตามเงื่อนไข UCS-66

|

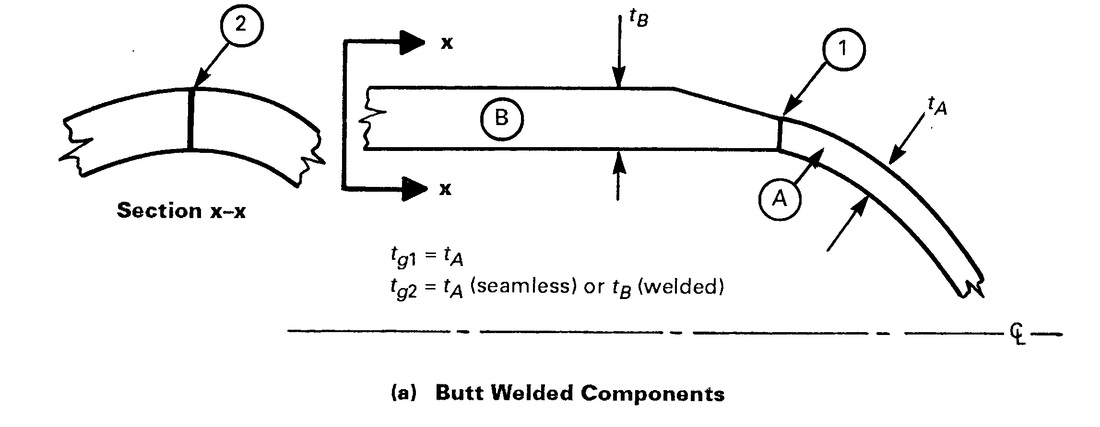

Governing thickness ในตัวอย่าง Fig.UCS 66.3

|

เมื่อใดก็ตามแต่ ที่เราพูดถึง governing thk นั่นคือ thk ในส่วนที่มีผลต่อ MDMT และ impact test โดยตรง (เพราะฉะนั้น governing thk ใน ASME code จะเจอเฉพาะ UCS-66 เท่านั้นนะครับ part อื่นไม่มีแน่นอน) หัวใจทศกัณฐ์อยู่ที่นี่ พวกเราไม่สับสนนะ อ่านอีกครั้ง เป็นภาษาไทย ที่ ASME ไม่ได้ระบุ ดังนี้คือ เมื่อใดก็ตาม ที่เราพูดถึง governing thk นั่นคือ thk ที่เราพิจารณาว่าต้องทำ impact test ภายใต้เกมของ UCS-66 ที่ ASME สร้างเกมนี้ขึ้นมา ดังนั้น governing thk มันคือ thk จริงๆในส่วนของ welded part ที่ส่งผลต่อ impact test |

และ/หรือ governing thk ไม่ใช่ required thk หากว่ากันตาม definition อย่าเพิ่งสับสน โดยที่เราสามารถกล่าวได้ว่า governing thk สามารถที่จะมีค่า เท่ากันกับ required thk หรือ ไม่เท่ากันกับ required thk ได้(เท่า หรือ ไม่เท่า สามารถเป็นไปได้หมด ขึ้นกับเงื่อนไขการออกแบบ) และเช่นเดียวกัน เงื่อนไขการออกแบบ และผู้ออกแบบเป็นหลัก ก็สามารถที่จะกล่าวได้ว่า governing thk สามารถที่จะมีค่า เท่ากันกับ nominal thk หรือ ไม่เท่ากันกับ nominal thk ได้ เช่นเดียวกัน

แล้วเจ้า governing thk เราหาได้อย่างไร นายช่าง ?

เพื่อนสมาชิกหลายท่าน สอบถามเข้ามา… USC 66 (a) 1 เป็นคำตอบสุดท้าย ตรงนี้ผมอยากให้เป็นการอ่านพวกเรา อ่าน และ ทำความเข้าใจครับ เพราะรายละเอียดค่อนข้างเยอะพอสมควร โดยเราจะชี้เป้าหลัก ไปที่ welded part นั่นก็คือ ปัจจัยหลักของ governing thk หรือ นัยยะสำคัญ governing thk จะขึ้นอยู่กับ ลักษณะของแนวเชื่อม หรือ ลักษณะของแนวต่อชน ในส่วนงานเชื่อมเป็นหลัก อาทิเช่น butt joint, corner, fillet, lap welded joint เป็นต้น (ส่วนภาคขยายความ ตรงนี้ขอละไว้ก่อน เพราะเนื้อหาค่อนข้างละเอียด ยังรวมไปถึง ชิ้นงาน บางต่อหนา-dissimilar thickness, T joint, nozzle welded และอีก bla bla bla ขอเขียนในลำดับถัดไป) เบื้องต้น พวกเราเปิด UCS 66 (a) 1 ตามไปพร้อมๆกัน มีภาพประกอบ ดูง่ายครับ ในส่วนของ governing thk

เพื่อนสมาชิกหลายท่าน สอบถามเข้ามา… USC 66 (a) 1 เป็นคำตอบสุดท้าย ตรงนี้ผมอยากให้เป็นการอ่านพวกเรา อ่าน และ ทำความเข้าใจครับ เพราะรายละเอียดค่อนข้างเยอะพอสมควร โดยเราจะชี้เป้าหลัก ไปที่ welded part นั่นก็คือ ปัจจัยหลักของ governing thk หรือ นัยยะสำคัญ governing thk จะขึ้นอยู่กับ ลักษณะของแนวเชื่อม หรือ ลักษณะของแนวต่อชน ในส่วนงานเชื่อมเป็นหลัก อาทิเช่น butt joint, corner, fillet, lap welded joint เป็นต้น (ส่วนภาคขยายความ ตรงนี้ขอละไว้ก่อน เพราะเนื้อหาค่อนข้างละเอียด ยังรวมไปถึง ชิ้นงาน บางต่อหนา-dissimilar thickness, T joint, nozzle welded และอีก bla bla bla ขอเขียนในลำดับถัดไป) เบื้องต้น พวกเราเปิด UCS 66 (a) 1 ตามไปพร้อมๆกัน มีภาพประกอบ ดูง่ายครับ ในส่วนของ governing thk

|

กลับมาพิจารณาความหนา ทั้ง 4 หัวข้อ ที่เรากำลังพูดถึงครับ คิดแบบเบสิค ไม่ต้องอะไรมาก thickness ประเภทไหน ควรจะมีค่ามากที่สุด และ thickness ประเภทไหน ควรจะมีค่าต่ำลงมา จนกระทั่งน้อยที่สุด design, required, nominal หรือ governing thk ? นี่เป็นสิ่งที่ ASME ไม่ได้เขียนตรงๆ แต่เป็นข้อสังเกตในส่วนของการออกแบบ

Design thk VS Required thk : พวกเราพิจารณาจาก definition ด้านบน ชัดเจนว่า design มันคือ ผลรวมของ required+C.A. ดังนั้น แน่นอนว่า หากเราพิจารณา 2 ตัวนี้ ความหนาในส่วน design ต้อง > required thk Nominal thk VS Design thk : เช่นกันจาก definition หากพวกเรา คำนวณ design thk ออกมาได้แล้ว เราจะสั่งเหล็กแล้วนะ เราจะสั่ง material มาทำการ fab แล้วนะ norminal thk เราต้องสั่งเผื่อความหนา หรือ สั่งให้ความหนามันเกิน ที่เรา design thk แน่นอน ดังนั้น แน่นอนว่า หากเราพิจารณา 2 ตัวนี้ ความหนาในส่วน nominal ต้อง > design thk |

ดังนั้น ในส่วนความหนา ทั้ง 3 ประเภทนี้ เราสรุปได้ว่า ไม่ว่าจะเป็น vessel ใดๆ บนโลกนี้ที่ถูกทำตาม ASME code จะมีค่า ของความหนาที่ได้ ไล่เรียงตามลำดับ คือ nominal thk หนากว่า > design thk หนากว่า > required thk

ตรงจุดนี้ เราอยากให้เพื่อนสมาชิก ดูที่ 3 ประเภทก่อน คือ nominal, design และ required thk โดยในส่วนของ governing thk จาก definition และ paragraph ก่อนหน้านี้ จะเห็นได้ว่า ขึ้นอยู่กับเงื่อนไขการออกแบบเป็นหลัก(เน้นไปที่ welded part เป็นหลัก) โดยสามารถกล่าวได้ว่า governing thk สามารถที่จะมีค่า เท่า หรือ ไม่เท่า nominal thk ได้นั่นเอง (เพราะ nominal thk คือ เนื้อวัสดุของจริงแล้ว ที่เราทำการ fabrication)

ตรงจุดนี้ เราอยากให้เพื่อนสมาชิก ดูที่ 3 ประเภทก่อน คือ nominal, design และ required thk โดยในส่วนของ governing thk จาก definition และ paragraph ก่อนหน้านี้ จะเห็นได้ว่า ขึ้นอยู่กับเงื่อนไขการออกแบบเป็นหลัก(เน้นไปที่ welded part เป็นหลัก) โดยสามารถกล่าวได้ว่า governing thk สามารถที่จะมีค่า เท่า หรือ ไม่เท่า nominal thk ได้นั่นเอง (เพราะ nominal thk คือ เนื้อวัสดุของจริงแล้ว ที่เราทำการ fabrication)

|

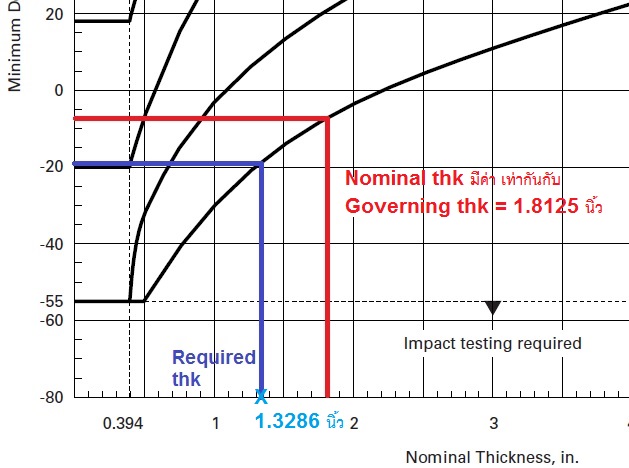

Calculation: step 1

พิจารณา Governing thickness (tg) และ พิจารณา Required thickness (tr) ที่ MDMT ตามเงื่อนไขกำหนด พิจารณา tg จาก welded part ในส่วน shell รอยต่อชนเป็นแบบ butt joint เงื่อนไขการออกแบบ จาก UCS 66 (a) 1 และ Fig. UCS 66.3 จะได้ tg = t(nom) คือ 1.8125 นิ้ว (***สำหรับกรณีนี้) พิจารณา tr ที่ MDMT ตามเงื่อนไขกำหนด (− 20°F) ***กรณีนี้ จะคิดรวม C.A. เพราะต้องเป็น ความหนาจริง ที่ทาง ASME ใจดี เตรียมตัว จะอนุญาตให้พวกเราใช้กฏเกณฑ์บางประการ เปรียบเทียบความหนาของวัสดุ โดยยึด MDMT เป็นหลัก เพราะ ASME เตรียมตัวที่จะปรับ MDMT ให้เราแล้ว ในขณะนี้ (พวกเราจะเห็นจาก part ที่แล้ว พยายามปรับ MDMT จากหลักการอื่นมาแล้ว แต่ไม่เป็นผล จึงเป็นที่มาของหลักการนี้ คือ ASME จะทำการปรับ MDMT โดยมาพิจารณาในกรณี worst case คือ พิจารณาจากความหนา ของจริง ที่กรณีต่ำที่สุดที่จะรับได้ จึงจำเป็นต้องรวม C.A.เข้าไปด้วย นั่นคือ จะพิจารณาปรับ หรือเปรียบเทียบจาก tr ที่ MDMT ตามเงื่อนไขกำหนด) จาก UG 27 จะได้ tr = PR/(SE-0.6P) โดย P = 350 PSI R = 1,905 mm หรือ 75.125 นิ้ว S = 20,000 PSI (allowable stress ที่ MDMT− 20°F ) E = 1.00 จะได้ tr = 1.3286 นิ้ว คือ required thickness ที่ MDMT ตามเงื่อนไขกำหนด (− 20°F) |

ย้อนกลับไปดู paragraph ด้านบน ตาม thickness definition จะพบว่า tg = tnom คือ 1.8125 นิ้ว และ tr = 1.3286 นิ้ว สำหรับกรณีนี้ ที่ค่า allowable stress ที่เรานำมาใช้ในการคำนวณ ที่อุณหภูมิ MDMT (-20 oF) กับ ที่อุณหภูมิออกแบบ (300 oF) พวกเราจะเห็นได้ว่า ค่า allowable stress มีค่าที่เท่ากัน คือ 20,000 PSI โดย…หากกรณีนี้ ถ้าเราเปลี่ยน อุณหภูมิออกแบบ สมมติว่าอุณหภูมิออกแบบ เพิ่มมากขึ้น เป็น 500 หรือ 600 หรือ 700 oF เป็นต้น allowable stress เปลี่ยนแน่นอน ถูกต้องหรือไม่ครับ และเปลี่ยนไปในทิศทาง ที่ค่าจะต่ำลง และนั่นหมายความว่า required thk ที่อุณหภูมิออกแบบ มีค่าเพิ่มมากขึ้น เป็นผลให้ nominal thk ที่ C.A. เดียวกัน เพิ่มมากขึ้น จึงสามารถกล่าวได้เป็นตัวอย่างจาก paragraph ด้านบนว่า governing thk สามารถที่จะมีค่า เท่ากัน หรือ ไม่เท่ากันกับ required thk หรือ nominal thk ที่อุณหภูมิออกแบบ ได้นั่นเอง ขึ้นกลับหลายเงื่อนไขของการออกแบบ

|

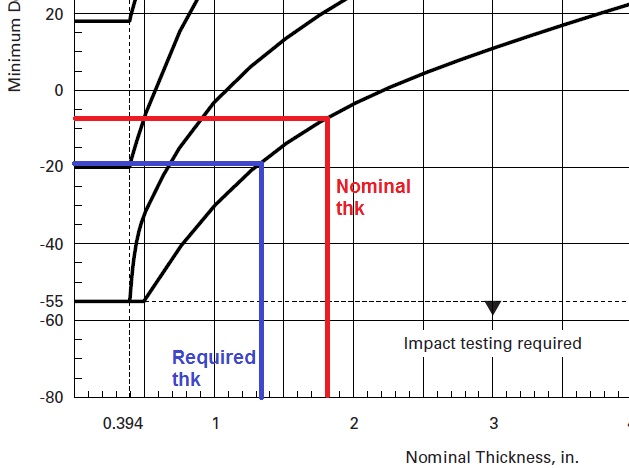

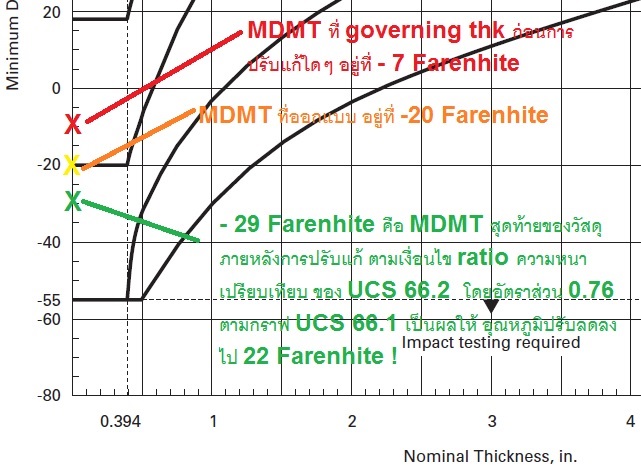

MDMT ที่ nominal thk หรือ governing thk 1.8125 นิ้ว คือ -7 F

MDMT ที่ required thk 1.3286 นิ้ว คือ -18 F โดยประมาณ MDMT ที่ออกแบบ คือ -20 F |

พวกเรามาดูกราฟ UCS 66 กันนิดหนึ่งครับ พอจะเห็นแนวทางแล้วหรือไม่ อย่างไร ในตอนนี้ หากพิจารณาความหนาวัสดุ เป็นหลัก ที่ tg มีค่า MDMT(-7 F) ที่มากกว่า MDMT ที่พวกเราออกแบบ(-20 F) เช่นเดียวกันที่ tr ความหนาวัสดุลงมาแล้ว แต่ MDMT(-18 F) ก็ยังมีค่า(เป็นบวก) ที่มากกว่า MDMT ที่พวกเราออกแบบ(-20 F) นั่นหมายความว่า ยังใช้ไม่ได้

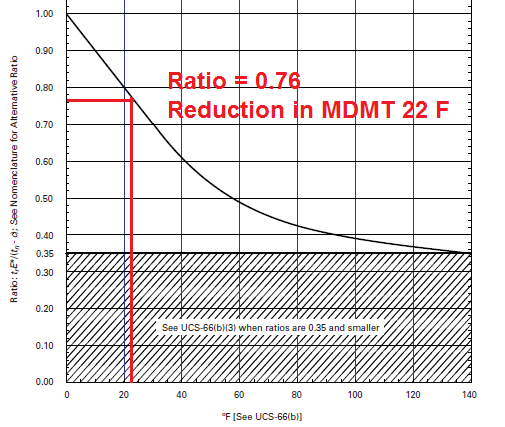

เพราะค่าบวก ยังมีค่าที่มากกว่า MDMT ครั้งแรกที่เราออกแบบ(ตรงตามหลักการเดิม ใน part ที่แล้ว ตามกราฟ Fig. UCS 66 ทุกประการ กล่าวคือ ตัววัสดุจะต้องทน MDMT ได้เกินกว่า MDMT ที่ออกแบบ เพราะเมื่อใดก็ตาม ที่ MDMT ออกแบบ มีค่าต่ำกว่า/เย็นกว่า วัสดุที่นำมาออกแบบ เงื่อนไขทางด้าน Brittle fracture มาทันที ใช้ไม่ได้ทันที ตามที่ part ที่แล้วกล่าวไว้ชัดเจนแล้ว) โดย ASME เห็นแนวทางในการปรับแก้ MDMT จากแนวทางนี้ กล่าวคือ แนวทางเปรียบเทียบ ความหนาจริงทั้งหมดที่รับแรงดัน (ในกรณีนี้คือ nominal thk, tn) เปรียบเทียบกับความหนาเฉพาะส่วนที่รับแรงจริง(ในกรณีนี้คือ required thk, tr) เพราะอะไร เพราะ ASME เห็นแล้วว่า tn หากเปรียบเทียบ กับ tr ที่มีค่าต่ำกว่า จะส่งผลโดยตรงกับ MDMT ที่จะลดลงมา จึงเป็นที่มาของ กฎการปรับแก้ MDMT ใหม่ โดยคำนวณ MDMT ที่จะลดลงมา ให้อยู่ในรูปแบบของอัตราส่วน ความหนาเฉพาะส่วนที่รับแรงจริง และ ความหนาจริงทั้งหมดที่รับแรงดัน อย่างเป็นเหตุเป็นผล ตามหลักการของ Fig. UCS 66.2 |

โดยอัตราส่วน การปรับแก้ MDMT ตามที่ ASME กำหนดคือ

Ratio การปรับแก้ = (tr x E*)/(tn – C.A.)

= (Required thickness x E*)/(Nominal thickness – C.A.) หรือในภาษาไทย

= (ความหนาเฉพาะส่วนที่รับแรงจริง x สปส.รอยต่อ)/(ความหนาจริงทั้งหมด – ค่าเผื่อการกัดกร่อน)

Ratio การปรับแก้ = (tr x E*)/(tn – C.A.)

= (Required thickness x E*)/(Nominal thickness – C.A.) หรือในภาษาไทย

= (ความหนาเฉพาะส่วนที่รับแรงจริง x สปส.รอยต่อ)/(ความหนาจริงทั้งหมด – ค่าเผื่อการกัดกร่อน)

|

Calculation: step 2

พิจารณา อัตราส่วนการปรับแก้ ตาม Figure UCS-66.2 Ratio การปรับแก้ = (tr x E*)/(tn – C.A.) = (1.3286 x 1.00)/(1.875-0.125) = 0.76 พิจารณา ratio ที่ปรับแก้ กับ กราฟในรูป Fig.UCS 66.1 (reduction in MDMT without Impact testing) ลากแกน Y (ratio ที่ปรับแก้ หรือ คือสัดส่วนของความหนาที่ปรับแก้) ตัดกับ curve แล้วจึงลงมาที่แกน X (ค่าของ MDMT ที่ลดลงไปจาก MDMT ของ required thk) พวกเราจะได้ ที่ ratio = 0.76 เป็นผลให้ MDMT ลดลงไป 22 F โดยประมาณ นั่นหมายความว่า ASME ใจดี ยอมให้เราปรับ หรือ adjust อุณหภูมิลงอีก 22 F สำหรับอุณหภูมิ MDMT เดิม(ที่เนื้อวัสดุในส่วนที่ ความหนาที่ต่ำสุด ที่ต้องทำ impact test คือ tg) กล่าวคือ MDMT(adjust) = MDMT(original) – 22 F = -7 F – 22 F = - 29 F MDMT(adjust) < MDMT (design) < MDMT (nom thk) - 29 F < -20 F < -7 F ACCEPT ตาม UCS 66 !!! ไม่ต้องทำ Impact test แล้วพวกเรา |

- 29 F คือ MDMT ใหม่ ที่วัสดุใน part นั้นสามารถรับได้ นั่นคือ มีค่าต่ำกว่า MDMT ที่เราออกแบบไว้แต่แรก ดังนั้น กรณีนี้ พวกเราจะเห็นว่า ไม่ต้องทำ Impact test แล้วครับ จบเกมเลย หลังจากที่เงื่อนไขการทำ Impact test เราหลุดมาตั้งแต่แรก ใน part ที่แล้วที่ไล่กันมาตั้งแต่ UG 20 (f) มา Figure UCS-66 ตามมาที่ ไล่เช็คว่าเป็น non mandatory PWHT เพื่อจะทำตาม UCS 68 (c) ก็ยังไม่สามารถที่จะวิธีหลบ Impact test

จนกระทั่งมาถึงวิธีสุดท้ายคือ การพิจารณา stress reduction โดยพิจารณา ตามความหนาของ governing thickness เปรียบเทียบ ความหนาเฉพาะส่วนที่รับแรงดันจริง นั่นเอง ค่อนข้างจะยุ่งยากพอสมควรครับ แต่สุดท้าย ASME ใจดี มีวิธีลด cost ให้พวกเรา ประหยัดไปได้เยอะครับ และนี่คือ ตัวอย่างงานจริงที่เรานำมาให้ชมกัน สำหรับ case นี้ เป็น case ของ reduction MDMT ในส่วนของ shell นั่นเอง โดยส่วนอื่นๆ ที่เป็น pressure part เราก็ใช้หลักการคิด ไปในทิศทางเดียวกันนี้ครับ ไม่ยาก และไม่ง่าย ลองพิจารณาครับ

|

***ข้อสังเกตุ ในเงื่อนไขการลด MDMT ที่ ASME code กำหนด ตาม Fig.UCS66.1 – UCS66.2

1) พวกเราอย่าไปสับสน ระหว่าง tr ในการออกแบบเพื่อหาความหนา สำหรับ tn จำมาปนกับ tr ที่ใช้ในกรณีการปรับแก้ MDMT กล่าวคือ tr สำหรับ ใช้เพื่อหา tn ค่า allowable stress ต้องเป็นค่าที่อุณหภูมิออกแบบ tr สำหรับ ใช้เพื่อการปรับแก้ MDMT ใน part นั้นๆ ค่า allowable stress ต้องเป็นค่าที่ อุณหภูมิ MDMT 2) Required thickness หรือ tr ในกรณี ใช้เพื่อปรับแก้ MDMT ใน part นั้นๆ จะต้องเป็นค่าที่รวม corrosion allowance เรียบร้อยแล้ว เนื่องจาก governing thickness หรือ tg อันเป็นหัวใจหลัก ที่ทำการปรับลด MDMT จะต้องเป็นค่าในกรณี ของ ความหนาที่เป็น worst case ที่พิจารณาทำให้วัสดุมี MDMT ที่เพิ่มขึ้น/อุ่นขึ้น(หากเทียบกับกรณี ที่ไม่รวม C.A.) 3) หากเราคิดค่า Ratio ได้เรียบร้อยแล้ว สามารถนำ Ratio ที่ได้ ไปคิดหาในส่วนของ reduction MDMT ได้เลย จาก reduction MDMT = (1-Ratio) x 100 F โดยจะ ให้ผลใกล้เคียง เช่นเดียวกันกับ กราฟ UCS 66.1 ยกตัวอย่าง กรณีนี้ reduction MDMT = (1-0.76) x 100 F คือ 24 F ใกล้เคียง กราฟ UCS 66.1 เนื่องจากตัวกราฟเองในช่วง ratio ตั้งแต่ 0.5 ถึง 1.0 ตัวกราฟ ค่อนข้างมีความเป็น linear สูงนั่นเอง |

บทสรุป สุดท้าย ของการปรับ MDMT ใน part ที่เราสนใจตาม UCS 66 - สวยงาม ตามท้องเรื่องครับพวกเรา

ณัฐพงศ์ ไชยสิทธิ์ วุฒิวิศวกรเครื่องกล วก.958 |