เมื่อถึงวันที่ทำการทดสอบ ตามที่นัดกันครับ ตามเวลานัดหมาย หน้างานสมุทรปราการ ตามที่ทางโรงงานแจ้งหยุดการใช้ Boiler เพื่อเข้าทำการตรวจสอบ วิศวกรของทางบริษัทกาก้าไปถึง คนของทางบริษัทABCไปถึง คนของทางโรงงานมารับ(เป็นน้อง จป.มาใหม่ครับ) พาไปที่ตัว Boiler ที่หยุดเครื่องแล้ว ผิดคาดหน้ามือเป็นหลังมือครับ ความปวดหัวได้เริ่มขึ้นเป็นลำดับขั้น ดังนี้ครับ

1.ตามขั้นตอนการทำงานของวิศวกรตรวจสอบหม้อไอน้ำครับ แน่นอน ผมจะถามอันดับแรกเลย ผู้ควบคุม อยู่ที่ไหน Boiler ทุกลูก ทุกตัว ทุกโรงงาน ต้องมีผู้ควบคุมครับ กฎหมายระบุชัดเจน ผลที่ได้ คือ ผู้ควบคุมไม่อยู่คะ วันนี้ผู้ควบคุมลา ทางวิศวกรเราก็เลยถามต่อ ก็นัดกันแล้วนี่ครับ ว่าวันนี้จะเข้ามาตรวจสอบ น้อง จป.ก็แจ้งว่า ใช่คะ นัดกับทาง ABC Safety เรียบร้อยแล้ว แต่ก็ไม่ทราบว่าผู้ควบคุม ต้องอยู่……อ้าว ผู้ควบคุมไม่อยู่ แล้วใครจะ ถ่ายรูปคู่กับทางวิศวกร ตรวจสอบ ที่หน้าเตา Boiler ล่ะครับ กฎหมายระบุไว้ชัดเจน วิศวกรตรวจสอบ เริ่มปวดหัวแล้วครับ

2. เริ่มปวดหัว ตามมาครับ เมื่อมองเห็น ฝาเครื่อง Boiler ยังไม่ได้เปิด เลยสอบถาม ABC Safety ไปว่า ไม่เปิดฝาแบบนี้ จะตรวจสอบด้านสัมผัสน้ำยังไง ด้านสัมผัสไฟยังไง วิศวกรของเรา จะเข้าไปวัดความหนาท่อได้อย่างไร ทาง ABC Safety บอกว่า ทางโรงงานต้องจัดการ นัดเตรียมการกันแล้ว กับทางคุณสมชาย(นามสมมติ) ผมเลยถามว่า งั้นเรียกคุณสมชายมาเลยครับ ไม่เปิดฝาแบบนี้ จะให้ตรวจรับรองได้อย่างไร ผลที่ได้คือ คุณสมชาย ลาคะวันนี้(อีกแล้วครับ เริ่มปวดหัวอีกแล้ว)

3.ผมสอบถามต่อไป แล้วจะอัด Hydro test ยังไง ไม่เปิดฝา แบบนี้ คำตอบที่ได้เหมือนกับข้อ 2.ครับ โยนกันไป โยนกันมา ระหว่างทางโรงงานเอง กับทางบริษัท ABC Safety ไม่รู้ใครจะทำ ผมเลยตัดประเด็นต่อไป Safety valve ล่ะทดสอบยังไง ก็โยนกันไป โยนกันมาอีก แท่นทดสอบ Safety valve ก็ไม่มี แล้วแบบนี้ จะรับรองกันอย่างไรครับ มันผิด จรรยาบรรณ วิศวกร กันแบบเต็มๆประตูเลย ถ้าจะให้ วิศวกรมายืนถ่ายรูปหน้า หม้อไอน้ำ อย่างเดียว แล้วออกเอกสารรับรอง ไม่ตรวจสอบ ไม่วัดความหนาท่อ ไม่มีการทำ Hydro Test ไม่มีการทดสอบ Safety valve ที่ตัว Boiler ผิดเต็มๆประตูครับ ทางวิศวกรของเราทำไม่ได้ครับ

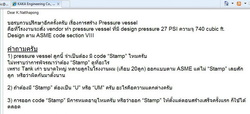

สอบถามกันไป สอบถามกันมา น้อง จป.เลยเอาเอกสารรับรอง รายงานของเก่าปีที่แล้วมาให้ดู เป็นไปตามที่คาดคิดไว้เลยครับ ผมพลิกไปดูที่รูปถ่าย ไม่มีการเปิดฝาเพื่อตรวจสอบ ไม่มีการทำการอัดน้ำทดสอบ หรือว่า Hydrotest ไม่มีการตรวจสอบ Safety valve ว่าทำงานได้จริงหรือเปล่า แต่มีวิศวกรเซ็นต์ลงนามกำกับ มีรูปถ่ายวิศวกรท่านนั้นหน้า Boiler และที่สำคัญ วิศวกรท่านนั้น ก็ได้ถูกว่าจ้างจากทางบริษัท ABC Safety มาด้วยครับ หน้าปกรายงานระบุไว้ โอ้โห…..วิชาชีพ จรรยาบรรณ คุณค่า ความเป็นวิศวกรอยู่ที่ไหนครับ(ท่านใดอยากรู้ว่า วิศวกรคนนั้น เป็นใคร หรือ ที่โรงงานนั้น อยู่ที่ไหน กระซิบมาทางเราครับ โทรสอบถามมาทางเรา จะแจ้งให้ทราบครับ) สอบถามกันไป สอบถามกันมา ทางวิศวกรเราก็ยืนยันครับ ไม่ออกเอกสารรับรองให้ครับ จะออกเอกสารรับรองให้ได้อย่างไร คุณไม่ทดสอบอะไรเลยซักอย่าง จะให้ผมมานั่งเทียน เขียนเหรอครับ Safety valve ของ Boiler ทำงานที่เท่านี้ ตัว Boiler ผนังท่อไฟใหญ่ หนาเท่านี้ จริงหรือไม่ครับ อย่างไร คุณค่า จรรยาบรรณ วิศวกร จะแลกกับเงินแค่ 3,000บาท โดยที่ ไปเก็บกับทางโรงงาน 1x,xxx บาท ใช่หรือไม่ครับแบบนี้ ปวดหัวครับ เจอแบบนี้เข้าไป วิชาชีพวิศวกร ทำได้กันถึงเพียงนี้ ไม่คิดว่าจะเจอกับตัวเองครับ งานนี้เจอมาแล้วเต็มๆครับ แต่เราก็ยังยืนยันในวิชาชีพเรา เหมือนเดิมครับ

RSS Feed

RSS Feed